SDY160 BUTT FUSION เครื่องเชื่อมคู่มือการใช้งาน

คำอธิบายพิเศษ

ก่อนใช้งานเครื่อง ทุกคนควรอ่านคำอธิบายนี้อย่างละเอียดและดูแลรักษาอย่างดีเพื่อให้มั่นใจในความปลอดภัยของอุปกรณ์และผู้ปฏิบัติงาน รวมถึงความปลอดภัยของผู้อื่น

2.1 เครื่องเชื่อมใช้เชื่อมท่อที่ทำจาก PE, PP, PVDF และไม่สามารถใช้เชื่อมวัสดุโดยไม่มีคำอธิบายได้ ไม่เช่นนั้น เครื่องอาจเสียหายหรือเกิดอุบัติเหตุได้

2.2 ห้ามใช้เครื่องในสถานที่ที่อาจเกิดอันตรายจากการระเบิด

2.3 เครื่องจักรควรใช้งานโดยบุคลากรที่มีความรับผิดชอบ มีคุณสมบัติ และได้รับการฝึกอบรม

2.4 ควรใช้งานเครื่องในบริเวณที่แห้ง ควรใช้มาตรการป้องกันเมื่อใช้งานกลางฝนหรือบนพื้นเปียก

2.5 เครื่องทำงานด้วยไฟ 220V±10%, 50 Hz หากควรใช้สายต่อก็ควรมีส่วนตะกั่วเพียงพอตามความยาว

2.6 ก่อนใช้งานเครื่องให้เติมน้ำมันไฮดรอลิก 46# ตรวจสอบให้แน่ใจว่าน้ำมันไฮดรอลิกเพียงพอสำหรับการทำงาน ระดับน้ำมันควรอยู่ที่ 2/3 ของถัง เปลี่ยนฝาปิดถังน้ำมันที่เป็นเหล็กด้วยฝาปิดไล่ลมพลาสติกสีแดง ไม่เช่นนั้นแรงดันจะไม่สามารถคงอยู่ได้

ความปลอดภัย

3.1ใช้ความระมัดระวังในการใช้งานและเคลื่อนย้ายเครื่องตามกฎความปลอดภัยทั้งหมดในคำแนะนำนี้

3.1.1 ข้อสังเกตในการใช้งาน

l ผู้ปฏิบัติงานควรเป็นผู้รับผิดชอบและได้รับการฝึกอบรมบุคลากร

l ตรวจสอบและบำรุงรักษาเครื่องจักรอย่างครบถ้วนต่อปีเพื่อความปลอดภัยและความน่าเชื่อถือของเครื่องจักร

สถานที่ทำงานที่สกปรกและแออัดไม่เพียงแต่จะลดประสิทธิภาพการทำงานลงเท่านั้น แต่ยังก่อให้เกิดอุบัติเหตุได้ง่าย ดังนั้นการรักษาสถานที่ทำงานให้สะอาดและไม่มีอุปสรรคอื่น ๆ จึงเป็นสิ่งสำคัญ

3.1.2 กำลัง

ตู้จ่ายไฟควรมีระบบตัดไฟฉุกเฉินตามมาตรฐานความปลอดภัยทางไฟฟ้าที่เกี่ยวข้อง อุปกรณ์ป้องกันความปลอดภัยทั้งหมดระบุด้วยคำหรือเครื่องหมายที่เข้าใจง่าย

การต่อสายดิน: ทั้งไซต์งานควรใช้สายกราวด์เดียวกัน และระบบเชื่อมต่อกราวด์ควรเสร็จสมบูรณ์และทดสอบโดยผู้เชี่ยวชาญ

3.1.3 การเชื่อมต่อเครื่องเข้ากับแหล่งจ่ายไฟ

เครื่องที่ต่อสายไฟเข้ากับแหล่งจ่ายไฟควรมีการถูกกระทบกระแทกทางกลและป้องกันการกัดกร่อนของสารเคมี หากใช้สายต่อ จะต้องมีส่วนตะกั่วเพียงพอตามความยาว

3.1.4 การจัดเก็บอุปกรณ์ไฟฟ้า

สำหรับนาที อันตรายต้องใช้และจัดเก็บอุปกรณ์ให้ถูกต้องดังนี้

※หลีกเลี่ยงการใช้ลวดชั่วคราวที่ไม่เป็นไปตามมาตรฐาน

※ ห้ามสัมผัสชิ้นส่วนอิเล็กโตรฟอรัส

※ ห้ามดึงสายเคเบิลออกเพื่อถอดออก

※ ห้ามลากสายสำหรับยกอุปกรณ์

※ ห้ามวางของหนักหรือของมีคมบนสายเคเบิล และควบคุมอุณหภูมิของสายเคเบิลให้อยู่ภายในอุณหภูมิที่กำหนด (70°C)

※ ห้ามทำงานในสภาพแวดล้อมที่เปียกชื้น ตรวจสอบว่าร่องและรองเท้าแห้งหรือไม่

※ ห้ามกระเด็นเครื่อง

3.1.5 ตรวจสอบสภาพฉนวนของเครื่องจักรเป็นระยะ

※ ตรวจสอบฉนวนของสายเคเบิลโดยเฉพาะจุดที่อัดออกมา

※ ห้ามใช้งานเครื่องภายใต้สภาวะที่รุนแรง

※ ตรวจสอบว่าสวิตช์รั่วทำงานได้ดีอย่างน้อยต่อสัปดาห์หรือไม่

※ ตรวจสอบการต่อสายดินของเครื่องโดยบุคลากรที่มีคุณสมบัติเหมาะสม

3.1.6 ทำความสะอาดและตรวจสอบเครื่องอย่างระมัดระวัง

※อย่าใช้วัสดุ (เช่น สารกัดกร่อนและตัวทำละลายอื่นๆ) ที่สร้างความเสียหายให้กับฉนวนได้ง่ายเมื่อทำความสะอาดเครื่อง

※ ตรวจสอบให้แน่ใจว่าได้ตัดการเชื่อมต่อพลังงานแล้วเมื่อเสร็จสิ้นงาน

※ตรวจสอบให้แน่ใจว่าไม่มีความเสียหายใดๆ ในตัวเครื่องก่อนนำกลับมาใช้ใหม่

หากปฏิบัติตามที่กล่าวข้างต้นเท่านั้น ข้อควรระวังก็ใช้ได้ผลดี

3.1.7 กำลังเริ่มต้น

ตรวจสอบให้แน่ใจว่าสวิตช์ของเครื่องปิดอยู่ก่อนเปิดเครื่อง

3.1.8 บุคคลที่ไม่ได้รับการฝึกอบรมจะไม่ได้รับอนุญาตให้ใช้งานเครื่องได้ตลอดเวลา

3.2.อันตรายที่อาจเกิดขึ้น

3.3.1 เครื่องชนฟิวชั่นควบคุมโดยชุดไฮดรอลิก:

เครื่องนี้ทำงานโดยผู้เชี่ยวชาญหรือบุคคลอื่นที่มีใบรับรองการทำงานเท่านั้น ไม่เช่นนั้นอาจเกิดอุบัติเหตุที่ไม่พึงประสงค์ได้

3.3.2 แผ่นทำความร้อน

อุณหภูมิสูงสุดถึง 270 ℃ ดังนั้นควรสังเกตสิ่งต่อไปนี้:

------สวมถุงมือนิรภัย

------- ห้ามสัมผัสพื้นผิวของแผ่นทำความร้อน

3.3.3 เครื่องมือไส

ก่อนโกนท่อ ควรทำความสะอาดปลายท่อ โดยเฉพาะอย่างยิ่งทำความสะอาดทรายหรือเศษไม้อื่นๆ ที่เกาะอยู่บริเวณปลายท่อ การทำเช่นนี้จะทำให้อายุการใช้งานของ Edge ยาวนานขึ้น และยังป้องกันไม่ให้เศษขี้เลื่อยถูกโยนออกไปสู่ผู้คนที่เป็นอันตราย

3.3.4 เฟรมพื้นฐาน:

ตรวจสอบให้แน่ใจว่าท่อหรือข้อต่อได้รับการแก้ไขอย่างถูกต้องเพื่อให้ได้แนวที่ถูกต้อง เมื่อต่อท่อ ผู้ปฏิบัติงานควรเว้นพื้นที่ไว้บนเครื่องจักรเพื่อความปลอดภัยของบุคลากร

ก่อนขนย้ายตรวจสอบให้แน่ใจว่าแคลมป์ทั้งหมดได้รับการแก้ไขอย่างดีและไม่สามารถหล่นลงมาระหว่างการขนส่ง

ปฏิบัติตามเครื่องหมายความปลอดภัยทั้งหมดในเครื่อง

ช่วงที่ใช้งานได้และพารามิเตอร์ทางเทคนิค

| พิมพ์ | เอสดีวาย160 |

| วัสดุ | พีอี,พีพี,พีวีดีเอฟ |

| สูงสุด ช่วงเส้นผ่านศูนย์กลาง | 160 มม |

| อุณหภูมิโดยรอบ | -5~45℃ |

| แหล่งจ่ายไฟ | ~220V±10% |

| ความถี่ | 50 เฮิรตซ์ |

| กระแสรวม | 15.7 ก |

| กำลังทั้งหมด | 2.75 กิโลวัตต์ |

| รวม:แผ่นทำความร้อน | 1 กิโลวัตต์ |

| มอเตอร์เครื่องมือไส | 1 กิโลวัตต์ |

| มอเตอร์หน่วยไฮดรอลิก | 0.75 กิโลวัตต์ |

| ความต้านทานไฟฟ้า | >1MΩ |

| สูงสุด ความดัน | 6 เมกะปาสคาล |

| ส่วนรวมของกระบอกสูบ | 4.31ซม2 |

| ปริมาณกล่องน้ำมัน | 3L |

| น้ำมันไฮดรอลิก | 40~50(ความหนืดจลนศาสตร์) มม2/วินาที, 40℃) |

| เสียงที่ไม่พึงประสงค์ | 80~85 เดซิเบล |

| สูงสุด อุณหภูมิของแผ่นทำความร้อน | 270 ℃ |

| ความแตกต่างของอุณหภูมิพื้นผิวของแผ่นทำความร้อน | ±5°C |

คำอธิบาย

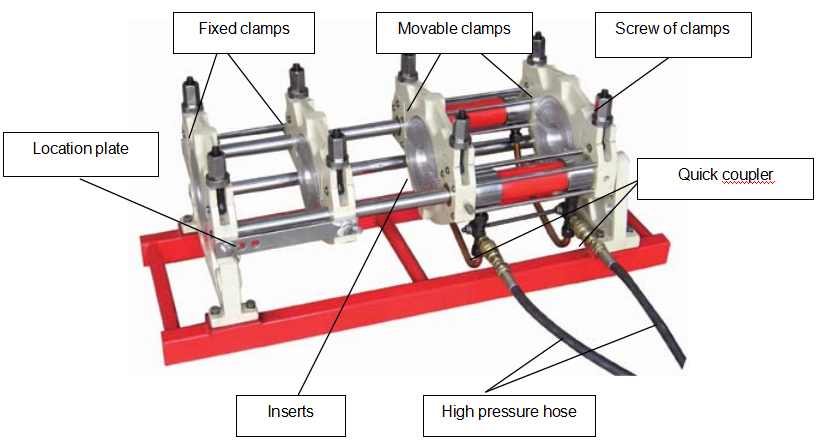

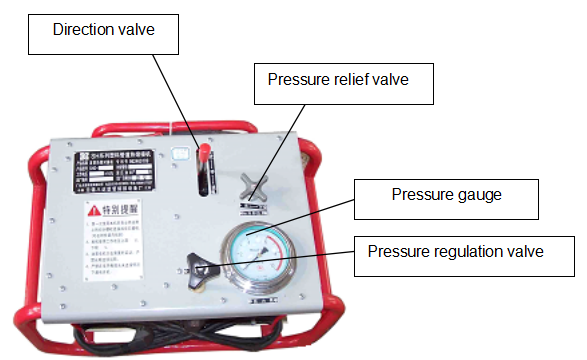

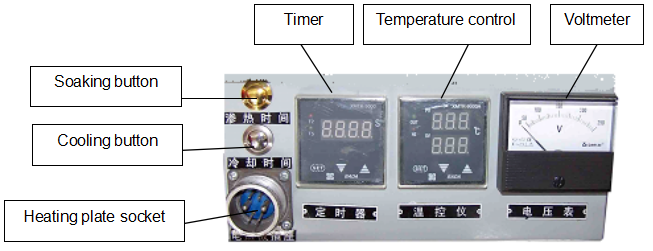

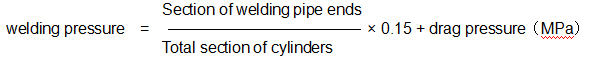

เครื่องจักรประกอบด้วยโครงพื้นฐาน หน่วยไฮดรอลิก แผ่นทำความร้อน เครื่องมือไส และอุปกรณ์รองรับ

5.1 เฟรม

5.2 เครื่องมือวางแผนและแผ่นทำความร้อน

5.3 หน่วยไฮดรอลิก

คำแนะนำสำหรับการใช้งาน

6.1 ควรวางอุปกรณ์ทั้งหมดไว้บนระนาบที่มั่นคงและแห้งเพื่อใช้งาน

6.2 ก่อนดำเนินการตรวจสอบให้แน่ใจว่ามีสิ่งต่อไปนี้:

u เครื่องอยู่ในสภาพดี

ยู กำลังไฟเป็นไปตามข้อกำหนดตามเครื่องฟิวชั่นแบบก้น

u สายไฟไม่ขาดหรือชำรุด

u เครื่องดนตรีทั้งหมดเป็นปกติ

u ใบมีดของเครื่องมือวางแผนมีความคม

มีชิ้นส่วนและเครื่องมือที่จำเป็นทั้งหมด

6.3 การเชื่อมต่อและการเตรียมการ

6.3.1 เชื่อมต่อเฟรมพื้นฐานเข้ากับชุดไฮดรอลิกโดยใช้ข้อต่อสวมเร็ว

6.3.2 เชื่อมต่อสายแผ่นทำความร้อนเข้ากับกล่องไฟฟ้าในชุดไฮดรอลิก

6.3.3 เชื่อมต่อสายแผ่นทำความร้อนเข้ากับแผ่นทำความร้อน

6.3.4 ติดตั้งเม็ดมีดที่เหมาะสมเข้ากับโครงตามเส้นผ่านศูนย์กลางภายนอกของท่อ/ข้อต่อ

6.3.5 ตามข้อกำหนดของกระบวนการประกอบและเชื่อม ให้ตั้งอุณหภูมิในตัวควบคุมอุณหภูมิและตั้งเวลาในตัวจับเวลา (ดูส่วนที่ 7 คู่มือนี้)

6.4 ขั้นตอนการเชื่อม

6.4.1 ท่อ

ก่อนการเชื่อม ขั้นแรก ให้ตรวจสอบว่าวัสดุและเกรดแรงกดนั้นจำเป็นหรือไม่ ประการที่สอง ตรวจสอบว่ามีรอยขีดข่วนหรือรอยแยกบนพื้นผิวของท่อ/ข้อต่อหรือไม่ หากความลึกของรอยขีดข่วนหรือรอยแยกเกิน 10% ของความหนาของผนัง ให้ตัดส่วนของรอยขีดข่วนหรือรอยแยกออก ทำความสะอาดพื้นผิวปลายท่อด้วยผ้าสะอาดเพื่อให้ปลายท่อสะอาด

6.4.2 การหนีบ

วางท่อ/ฟิตติ้งในส่วนแทรกของโครง และรักษาปลายที่จะเชื่อมให้มีความยาวเท่ากัน (ไม่ส่งผลต่อการวางแผนและการทำความร้อนของท่อ) ท่อที่อยู่นอกโครงพื้นฐานควรได้รับการรองรับกับแกนกลางของแคลมป์แกนเดียวกัน ขันสกรูของแคลมป์เพื่อยึดท่อ/ฟิตติ้ง

6.4.3 ปรับความดัน

เปิดวาล์วปรับแรงดันจนสุด ล็อคเช็ควาล์วสวิงให้แน่น จากนั้นดันวาล์วปรับทิศทางไปข้างหน้า พร้อมปรับวาล์วปรับแรงดันจนกระทั่งกระบอกสูบเริ่มเคลื่อนที่ ณ จุดนี้แรงดันในระบบคือแรงดันลาก

เปิดวาล์วควบคุมความดันจนสุด ล็อควาล์วตรวจสอบการสวิงให้แน่น จากนั้นดันวาล์วทิศทางไปข้างหน้า ขณะเดียวกันก็ปรับวาล์วควบคุมความดันเพื่อตั้งค่าความดันของระบบเท่ากับแรงดันลากเพิ่มแรงดันก้น

6.4.4 การไส

เปิดปลายท่อ/ข้อต่อหลังจากหมุนเช็ควาล์วสวิงทวนเข็มนาฬิกาจนสุด วางเครื่องมือวางแผนไว้ระหว่างปลายท่อ/ข้อต่อแล้วเปิดสวิตช์ ปิดปลายท่อ/ข้อต่อโดยดำเนินการกับวาล์วทิศทาง ในขณะเดียวกันก็ค่อยๆ หมุนเช็ควาล์วสวิงตามเข็มนาฬิกาจนกระทั่งมีเศษปรากฏอย่างต่อเนื่องทั้งสองด้าน หมุนวาล์วสวิงทวนเข็มนาฬิกาเพื่อลดแรงกด จากนั้นให้เปิดเฟรม จากนั้นปิดเครื่องไสแล้วถอดออก

ปิดปลายท่อ/ข้อต่อและตรวจสอบการจัดตำแหน่ง การวางแนวที่ไม่ตรงสูงสุดไม่ควรเกิน 10% ของความหนาของผนัง และสามารถปรับปรุงได้โดยการคลายหรือขันสกรูของแคลมป์ให้แน่น ช่องว่างระหว่างปลายท่อทั้งสองไม่ควรเกิน 10% ของความหนาของผนัง มิฉะนั้นควรไสท่อ/ฟิตติ้งอีกครั้ง

ข้อควรระวัง: ความหนาของขี้กบควรอยู่ภายใน 0.2~0.5 มม. และสามารถปรับได้โดยการปรับความสูงของใบมีดเครื่องมือวางแผน

6.4.5 การทำความร้อน

กำจัดฝุ่นหรือรอยกรีดบนพื้นผิวของแผ่นทำความร้อน (ข้อควรระวัง: อย่าทำให้ชั้น PTFE เสียหายบนพื้นผิวของแผ่นทำความร้อน) และตรวจสอบให้แน่ใจว่าอุณหภูมิถึงอุณหภูมิที่ต้องการ

วางแผ่นทำความร้อนระหว่างปลายท่อหลังจากถึงอุณหภูมิที่ต้องการ ปิดปลายท่อ/ข้อต่อโดยใช้วาล์วควบคุมทิศทางการทำงาน และเพิ่มความดันตามความดันที่กำหนดโดยการแกว่งวาล์วควบคุมแรงดันจนกระทั่งเม็ดบีดถึงความสูงที่กำหนด

หมุนเช็ควาล์วสวิงทวนเข็มนาฬิกาเพื่อลดแรงดัน (ไม่เกินแรงดันลาก) และหมุนเช็ควาล์วสวิงในทิศทางตามเข็มนาฬิกาไปจนสุด

กดปุ่ม “T2” เวลาในการแช่จะเริ่มนับและเวลาจะนับถอยหลังไปที่ศูนย์ต่อวินาที จากนั้นเสียงสัญญาณจะดังขึ้น (ดูหัวข้อที่ 7)

6.4.6 การเชื่อมต่อและการระบายความร้อน

เปิดเฟรมและนำแผ่นทำความร้อนออกมา และปิดปลายหลอมเหลวทั้งสองให้เร็วที่สุด

ให้แถบวาล์วทิศทางอยู่ในตำแหน่งปิดเป็นเวลา 2~3 นาที วางแถบวาล์วทิศทางไว้ที่ตำแหน่งตรงกลางแล้วกดปุ่ม (“T5”) เพื่อนับเวลาการทำความเย็นจนกว่าจะหมด ถึงจุดนี้เครื่องจะส่งเสียงเตือนอีกครั้ง บรรเทาแรงกด คลายสกรูของแคลมป์ แล้วนำท่อที่ต่อกันออก

เครื่องตั้งเวลาและควบคุมอุณหภูมิ

หากพารามิเตอร์ตัวใดตัวหนึ่งมีการเปลี่ยนแปลง เช่น เส้นผ่านศูนย์กลางภายนอก SDR หรือวัสดุของท่อ ควรรีเซ็ตเวลาในการแช่และเวลาในการทำความเย็นตามมาตรฐานการเชื่อม

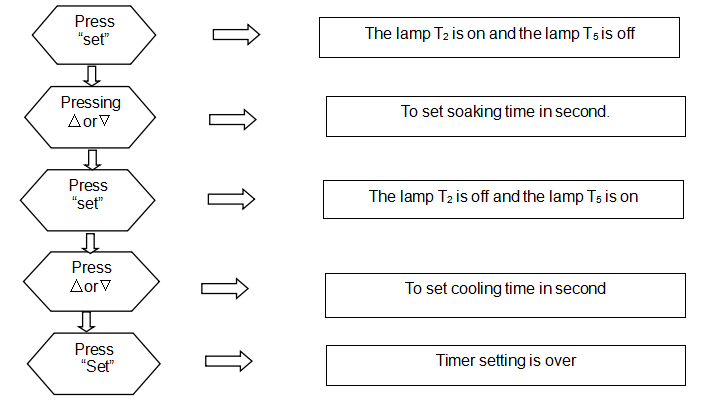

7.1 การตั้งค่าตัวจับเวลา

7.2 คำแนะนำสำหรับการใช้งาน

7.3 การตั้งค่าตัวควบคุมอุณหภูมิ

1) กด "SET" นานกว่า 3 วินาทีจนกระทั่ง "sd" ปรากฏในหน้าต่างด้านบน

2) กด “∧” หรือ “∨” เพื่อเปลี่ยนค่าตามที่ระบุ (กด “∧” หรือ “∨” อย่างต่อเนื่อง ค่าจะบวกหรือลบโดยอัตโนมัติ )

3) หลังจากตั้งค่าแล้วให้กด "SET" เพื่อกลับไปที่อินเทอร์เฟซการตรวจสอบและควบคุม

การอ้างอิงมาตรฐานการเชื่อม (DVS2207-1-1995)

8.1 เนื่องจากความแตกต่างในมาตรฐานการเชื่อมและวัสดุ PE เวลาและความดันจึงแตกต่างกันไปในแต่ละขั้นตอนของการเชื่อม โดยแนะนำว่าพารามิเตอร์การเชื่อมจริงควรเสนอโดยผู้ผลิตท่อและข้อต่อ

8.2 อุณหภูมิการเชื่อมของท่อที่ทำจาก PE、PP และ PVDF โดยมาตรฐาน DVS อยู่ระหว่าง 180°C ถึง 270°C อุณหภูมิการใช้งานของแผ่นทำความร้อนอยู่ภายใน 180~230°C และสูงสุด อุณหภูมิพื้นผิวสามารถเข้าถึง 270 ℃

8.3 มาตรฐานอ้างอิง DVS2207-1-1995

| ความหนาของผนัง (มม.) | ความสูงของลูกปัด (มม.) | ความดันการสะสมของเม็ดบีด (MPa) | เวลาแช่ t2(วินาที) | แรงดันแช่ (MPa) | การเปลี่ยนแปลงเมื่อเวลาผ่านไป t3(วินาที) | ระยะเวลาในการสร้างแรงดัน t4(วินาที) | แรงดันการเชื่อม (MPa) | เวลาทำความเย็น t5(นาที) |

| 0~4.5 | 0.5 | 0.15 | 45 | ≤0.02 | 5 | 5 | 0.15±0.01 | 6 |

| 4.5~7 | 1.0 | 0.15 | 45~70 | ≤0.02 | 5~6 | 5~6 | 0.15±0.01 | 6~10 |

| 7~12 | 1.5 | 0.15 | 70~120 | ≤0.02 | 6~8 | 6~8 | 0.15±0.01 | 10~16 |

| 12~19 | 2.0 | 0.15 | 120~190 | ≤0.02 | 8~10 | 8~11 | 0.15±0.01 | 16~24 |

| 19~26 | 2.5 | 0.15 | 190~260 | ≤0.02 | 10~12 | 11~14 | 0.15±0.01 | 24~32 |

| 26~37 | 3.0 | 0.15 | 260~370 | ≤0.02 | 12~16 | 14~19 | 0.15±0.01 | 32~45 |

| 37~50 | 3.5 | 0.15 | 370~500 | ≤0.02 | 16~20 | 19~25 | 0.15±0.01 | 45~60 |

| 50~70 | 4.0 | 0.15 | 500~700 | ≤0.02 | 20~25 | 25~35 | 0.15±0.01 | 60~80 |

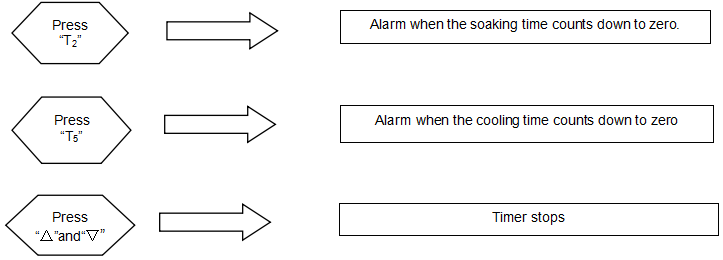

หมายเหตุ: ความดันการสะสมของลูกปัดและความดันในการเชื่อมในรูปแบบคือความดันอินเทอร์เฟซที่แนะนำ ควรคำนวณความดันเกจด้วยสูตรต่อไปนี้

นิพจน์:

การวิเคราะห์และการแก้ปัญหาความผิดปกติ

9.2 ระยะเวลาการบำรุงรักษาและการตรวจสอบ

9.2.1 การบำรุงรักษา

※ การเคลือบแผ่นทำความร้อน

โปรดใช้ความระมัดระวังในการจัดการกับแผ่นทำความร้อน รักษาระยะห่างจากแผ่นทำความร้อน การทำความสะอาดพื้นผิวต้องทำโดยที่พื้นผิวยังอุ่นอยู่โดยใช้ผ้านุ่มหรือกระดาษ หลีกเลี่ยงวัสดุที่มีฤทธิ์กัดกร่อนที่อาจทำลายสารเคลือบได้

เป็นระยะๆ ให้ตรวจสอบดังนี้

1) ทำความสะอาดพื้นผิวโดยใช้ผงซักฟอกชนิดระเหยเร็ว (แอลกอฮอล์)

2)Cตรวจสอบการขันสกรูและสภาพสายเคเบิลและปลั๊กให้แน่น

3) ตรวจสอบอุณหภูมิพื้นผิวโดยใช้การสแกนด้วยรังสีอินฟราเรด

※ เครื่องมือไส

ขอแนะนำอย่างยิ่งให้ทำความสะอาดใบมีดและล้างรอกอยู่เสมอโดยใช้ผงซักฟอก ดำเนินการทำความสะอาดให้เสร็จสิ้นเป็นระยะๆ

ลHหน่วยไฮดรอลิก

รักษาไว้ดังนี้

nCตรวจสอบระดับน้ำมันเป็นระยะ

nRเติมน้ำมันให้ครบทุก 6 เดือน

3)รักษาถังและวงจรน้ำมันให้สะอาด

9.2.2 การบำรุงรักษาและการตรวจสอบ

การตรวจสอบตามปกติ

| รายการ | คำอธิบาย | ตรวจสอบก่อนใช้งาน | อันดับแรก เดือน | ทุก 6 เดือน | ทั้งหมด ปี |

| เครื่องมือการวางแผน | บดหรือเปลี่ยนใบมีด เปลี่ยนสายเคเบิลหากชำรุด ขันการเชื่อมต่อทางกลให้แน่น |

|

|

|

|

| แผ่นทำความร้อน | เข้าร่วมสายเคเบิลและซ็อกเก็ตอีกครั้ง ทำความสะอาดพื้นผิวของแผ่นทำความร้อน เคลือบชั้น PTFE อีกครั้งหากจำเป็น ขันการเชื่อมต่อทางกลให้แน่น |

|

|

|

|

| อุณหภูมิ ระบบควบคุม | ตรวจสอบตัวบ่งชี้อุณหภูมิ เปลี่ยนสายเคเบิลหากชำรุด |

|

|

| |

| ระบบไฮดรอลิก | เกจ์วัดแรงดันเช็คเอ้าท์ เปลี่ยนซีลหากชุดไฮดรอลิกรั่ว ทำความสะอาดตัวกรอง ตรวจสอบให้แน่ใจว่าน้ำมันเพียงพอต่อการทำงาน เปลี่ยนน้ำมันไฮดรอลิก เปลี่ยนหากท่อน้ำมันแตก |

|

|

|

|

| ขั้นพื้นฐาน กรอบ | ขันสกรูที่ส่วนท้ายของแกนเฟรมให้แน่น พ่นสีป้องกันสนิมอีกครั้งหากจำเป็น |

|

|

|

|

| พลัง จัดหา | กดปุ่มทดสอบตัวป้องกันวงจรเพื่อให้แน่ใจว่าสามารถทำงานได้ตามปกติ เปลี่ยนสายเคเบิลหากชำรุด |

|

|

|

|

“●”…………ระยะเวลาการบำรุงรักษา

9.3 การวิเคราะห์และวิธีแก้ปัญหาความผิดปกติบ่อยครั้ง

ระหว่างการใช้งานชุดไฮดรอลิกและชุดไฟฟ้าอาจเกิดปัญหาบางประการ ความผิดปกติบ่อยครั้งมีดังนี้:

โปรดใช้เครื่องมือที่แนบมา อะไหล่ หรือเครื่องมืออื่นๆ ที่มีใบรับรองความปลอดภัยในขณะบำรุงรักษาหรือเปลี่ยนชิ้นส่วน ห้ามใช้เครื่องมือและอะไหล่ที่ไม่มีใบรับรองความปลอดภัย

| ความผิดปกติของหน่วยไฮดรอลิก | |||

| No | ทำงานผิดปกติ | การวิเคราะห์ความผิดปกติ | โซลูชั่น |

| 1 | มอเตอร์ปั๊มไม่ทำงาน |

| |

| 2 | มอเตอร์ปั๊มหมุนช้าเกินไปโดยมีเสียงรบกวนผิดปกติ |

| 1. ตรวจสอบให้แน่ใจว่าโหลดมอเตอร์น้อยกว่า 3 MPa 2. ซ่อมแซมหรือเปลี่ยนปั๊ม 3. ทำความสะอาดตัวกรอง 4. ตรวจสอบความไม่เสถียรของพลังงาน |

| 3 | กระบอกสูบทำงานผิดปกติ |

| คุณเปลี่ยนวาล์วทิศทาง ขยับกระบอกสูบหลาย ๆ ครั้งเพื่อระบายอากาศออก ปรับความดันของระบบ คุณเปลี่ยนข้อต่อสวมเร็ว คุณล็อควาล์ว |

| 4 | กระบอกสูบรั่ว | 1. แหวนน้ำมันผิดปกติ 2. กระบอกสูบหรือลูกสูบได้รับความเสียหายอย่างรุนแรง | 1. เปลี่ยนแหวนน้ำมัน 2. เปลี่ยนกระบอกสูบ |

| 5 | ไม่สามารถเพิ่มแรงกดดันได้หรือมีความผันผวนมากเกินไป | 1. แกนของวาล์วน้ำล้นถูกปิดกั้น 2.ปั๊มรั่ว 3. ข้อต่อปั๊มหย่อนหรือร่องกุญแจลื่นไถล 4. วาล์วระบายแรงดันไม่ได้ล็อค | 1. ทำความสะอาดหรือเปลี่ยนแกนโอเวอร์โฟลว์วาล์ว 2. เปลี่ยนปั๊ม 3. เปลี่ยนข้อต่อหย่อน 4. ล็อควาล์ว |

|

ความผิดปกติของหน่วยไฟฟ้า | |||

| 1 | เครื่องไม่ทำงาน |

| 1. ตรวจสอบสายไฟ 2. ตรวจสอบกำลังการทำงาน 3. เปิดตัวตัดกระแสไฟฟ้าขัดข้องกราวด์ |

| 2 | ทริปสวิตช์ข้อผิดพลาดกราวด์ |

| 1. ตรวจสอบสายไฟ 2. ตรวจสอบองค์ประกอบทางไฟฟ้า 3. ตรวจสอบอุปกรณ์ความปลอดภัยด้านไฟฟ้าที่สูงขึ้น |

| 3 | อุณหภูมิที่เพิ่มขึ้นผิดปกติ | 1. สวิตช์ควบคุมอุณหภูมิเปิดอยู่ 2. เซ็นเซอร์ (pt100) ผิดปกติ ค่าความต้านทาน 4 และ 5 ของช่องเสียบแผ่นทำความร้อนควรอยู่ภายใน 100~183Ω 3. แท่งทำความร้อนภายในแผ่นทำความร้อนผิดปกติ แนวต้านระหว่าง 2 ถึง 3 ควรอยู่ภายใน 23Ω- ความต้านทานของฉนวนระหว่างหัวแท่งทำความร้อนและเปลือกด้านนอกต้องมากกว่า 1MΩ 4. หากค่าที่อ่านได้ของตัวควบคุมอุณหภูมิมากกว่า 300°C ซึ่งบ่งชี้ว่าเซ็นเซอร์อาจเสียหายหรือการเชื่อมต่อหลวม หากตัวควบคุมอุณหภูมิระบุ LL ซึ่งแสดงว่าเซ็นเซอร์เกิดการลัดวงจร หากตัวควบคุมอุณหภูมิแสดง HH ซึ่งแสดงว่าวงจรเซ็นเซอร์เปิดอยู่ 5. แก้ไขอุณหภูมิด้วยปุ่มที่อยู่บนตัวควบคุมอุณหภูมิ

| 1. ตรวจสอบการเชื่อมต่อของคอนแทคเตอร์ 2. เปลี่ยนเซ็นเซอร์

3. เปลี่ยนแผ่นทำความร้อน

4. เปลี่ยนตัวควบคุมอุณหภูมิ

5. ดูวิธีการตั้งอุณหภูมิ 6. ตรวจสอบและเปลี่ยนคอนแทคเตอร์หากจำเป็น |

| 4 | สูญเสียการควบคุมเมื่อได้รับความร้อน | ไฟสีแดงสว่างแต่อุณหภูมิยังคงเพิ่มขึ้นนั่นเป็นเพราะขั้วต่อชำรุดหรือข้อต่อ 7 และ 8 ไม่สามารถเปิดได้เมื่อได้อุณหภูมิที่ต้องการ | เปลี่ยนตัวควบคุมอุณหภูมิ

|

| 5 | เครื่องมือไสไม่หมุน | ลิมิตสวิตช์ไม่ทำงานหรือชิ้นส่วนกลไกของเครื่องมือไสถูกตัด | เปลี่ยนลิมิตสวิตช์หรือเฟืองเล็กของเครื่องมือการวางแผน |

แผนภูมิอาชีพอวกาศ

Wuxi Shengda Sulong Technology Co., Ltd

โทร: 86-510-85106386

แฟกซ์: 86-510-85119101

E-mail:shengdasulong@sina.com